摘要:本文主要介绍了悦利电气开发的游梁式抽油机永磁直驱系统的构造、性能及HX300变频器在抽油机中的应用。

关键词:变频器、游梁式抽油机、磕头机、永磁同步电机、直驱。

一、引言

抽油机具有百年历史,在油田生产中占有绝对统治地位。目前游梁式抽油机(又称“磕头机”)约占机械采油井总数的90%。系统总效率在国内一般低于25%,先进地区平均30%。油田生产成本有三分之一为电能消耗,磕头机消耗的电能占油井的70%。

大庆油田单口油井月耗电量6000度,以4万口油井计算,月耗电量超过2.4亿度。齿轮箱3-4年需要一次大修,更换减速齿轮,或者淘汰旧齿轮箱。每年至少更换2次变速箱油。皮带更换周期一般为3-5个月。单台磕头机运行噪音在80-95dB,对工作人员及附近居民生活产生很大影响。

为了实现磕头机的技术升级与节能高效,悦利电气凭借自主知识产权的永磁同步电机无位置传感器矢量控制变频器,运用其高性能的电机控制技术,配合低速大扭矩永磁同步电机系统集成,经过反复试验开发出游梁式抽油机永磁直驱系统。

二、系统构成

三相交流低速大扭矩永磁同步电机+无位置传感器矢量控制变频器

系统配置表

37型直驱电机

额定功率 | 额定电压 | 额定电流 | 额定频率 | 极对数 | 额定扭矩 |

17.6Kw | 380V | 40.5A | 7Hz | 53 | 37KN.m |

53型直驱电机

额定功率 | 额定电压 | 额定电流 | 额定频率 | 极对数 | 额定扭矩 |

35Kw | 380V | 84A | 7Hz | 53 | 53KN.m |

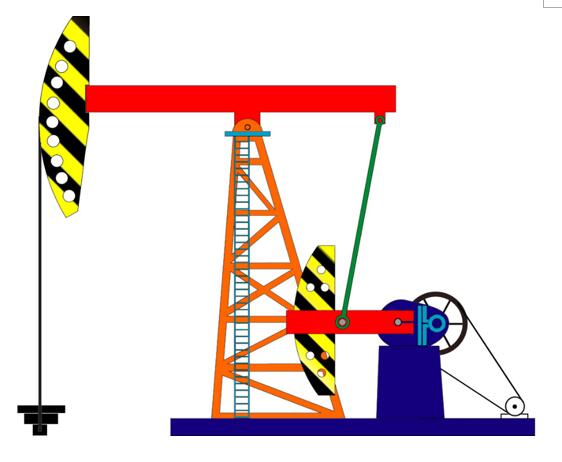

原系统示意图

直驱系统示意图

三、调试运行情况

大庆油田采油三厂B2-361-20井改造,2013年11月5日现场拆除原机,后进行室内组装,11月7日现场安装,11月8日运转。

B2-361-20井,机型为CYJ8-3-37HB,其驱动系统由电机和减速器组成,电机功率22Kw,冲程3m,每分钟冲次4.7。改造后,驱动系统由低转速大扭矩直驱电机加变频器组成,永磁电机的额定转速8r/min,额定功率31kW,实际应用转速为4.7r/min。

直驱式抽油机比传统式抽油机系统效率提高24.3%。直驱式抽油机比传统式抽油机的百米吨液有功耗节电率为19.0%,无功节电率为71.4%,综合节电率为22.1%,节能效果显著。根据输入平均电流可知,视在平均功率可减少54.4%,根据输入最大电流可知,最大视在功率可减少24.9%,因此,发电及输电的设备容量及线路损耗可大为降低。根据现场维护人员的反馈,该永磁复合电机直驱的游梁式抽油机具有低噪音、免维护的特点,目前为止已平稳运行10余年,受到油田的肯定。

四、系统优点

低速大扭矩永磁电机

直驱结构,取消皮带轮减速箱

高效、节能、免维护

低速大扭矩永磁同步电机

转矩密度:80-120kNm/m3;

调速范围:1-10rpm

自然冷却温升:<40K

效率:>90%

体积:与同规格齿轮箱相当

控制方式:无编码变频器控制

永磁直驱系统与传统系统性能对照表

五、HX300变频器性能介绍

HX300是悦利电气汇集了矢量变频技术的高性能变频器,凭借高性能的无位置传感器电流矢量技术,可轻松驱动动永磁同步电机。目前广泛应用于石油化工、起重、塑胶等行业设备中。高性能、高品质、高功率密度设计,其具有易用性、安全性、结构紧凑设计和设计标准等方面的显著提升,可进一步优化用户的使用体验。

变频器技术性能表

六、结束语

游梁式抽油机直驱系统在依托高端无位置传感器矢量电机控制技术和低速大扭矩永磁同步电机设计技术的基础上,集成系统。具有控制性能高、免维护、高效节能、刹车悬停、结构简单、经济效益可观的特点。目前在大庆油田、长庆油田等装机50余台。

参考资料:《悦利电气HX300系列矢量控制变频器用户手册》。